Сверление, фрезерование и шлифование

Стабильное прецизионное сверление, фрезерование и шлифование деталей сложной конфигурации с твердостью более HRC50

Случаи применения

U-образный сверло

+ Точность поверхности позиционирования пера ± 0,01 мм;

+ После установки резца зазор в нижней части лезвия составляет <0,01 мм;

+ Радиальное биение центра вращения резца относительно диаметра хвостовика < 0,02 мм.

Спиральный корпус фрезерного резца

+ Обработка всех элементов 5 винтовых канавок и 75 канавок пера, включая 75 резьбовых отверстий, 75 промывочных отверстий и 150 отверстий с утопленной головкой проведена за одну фиксацию зажимным устройством;

+ Шероховатость канавки пера Ra < 0,2 мкм , точность позиционирования поверхности канавки паза составляет ± 0,01 мм.

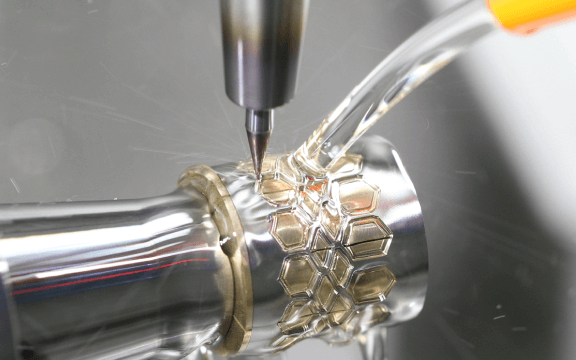

Испытательный образец спиральной посадки

+ непрерывная чистовая обработка сферической концевой фрезой R3 в течение 20 часов и износ резца менее 3,5 мкм;

+ Подгоночный зазор составляет менее 8 мкм, может поднимать 100 кг материал из немагнитной стали в течение 90 сек;

++ Вогнутые и выпуклые детали быть взаимозаменяемыми в пределах нескольких наборов.

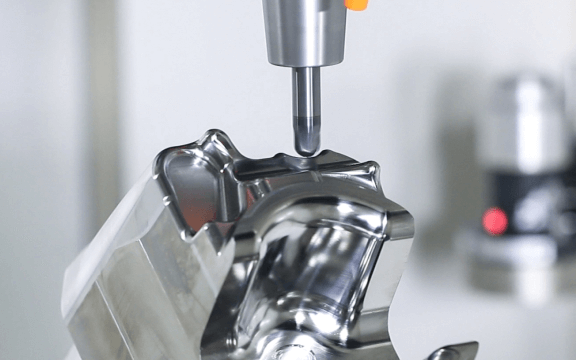

Протез мыщелка бедренной кости

+ Использование 5-координатного высокоскоростного многоцелевого станка MCMI для фрезерования и шлифования, время цикла составляет менее 45 минут;

+ Поверхность стыка проходит чистовую обработку за одну шлифовку, шероховатость поверхности Ra < 0,6 мкм.

U-образный сверло

+ Точность поверхности позиционирования пера ± 0,01 мм;

+ После установки резца зазор в нижней части лезвия составляет <0,01 мм;

+ Радиальное биение центра вращения резца относительно диаметра хвостовика < 0,02 мм.

Спиральный корпус фрезерного резца

+ Обработка всех элементов 5 винтовых канавок и 75 канавок пера, включая 75 резьбовых отверстий, 75 промывочных отверстий и 150 отверстий с утопленной головкой проведена за одну фиксацию зажимным устройством;

+ Шероховатость канавки пера Ra < 0,2 мкм , точность позиционирования поверхности канавки паза составляет ± 0,01 мм.

Испытательный образец спиральной посадки

+ непрерывная чистовая обработка сферической концевой фрезой R3 в течение 20 часов и износ резца менее 3,5 мкм;

+ Подгоночный зазор составляет менее 8 мкм, может поднимать 100 кг материал из немагнитной стали в течение 90 сек;

++ Вогнутые и выпуклые детали быть взаимозаменяемыми в пределах нескольких наборов.

Протез мыщелка бедренной кости

+ Использование 5-координатного высокоскоростного многоцелевого станка MCMI для фрезерования и шлифования, время цикла составляет менее 45 минут;

+ Поверхность стыка проходит чистовую обработку за одну шлифовку, шероховатость поверхности Ra < 0,6 мкм.

Выбор подходящего станка в соответствии с формой и размером деталей

Вследствие сложной формы с большим количеством поверхностей и отрицательных углов при сверлении, фрезеровании и шлифовании твердых материалов (более HRC50) сложной формы с точностью 5-10 мкм необходимо использовать 5-координатные станки. Поскольку шлифование является основным процессом, поэтому крайне необходимо выбирать 5-координатный станок с высокой базовой точностью, хорошей стабильностью и ключевыми компонентами.

Ключевая конфигурация

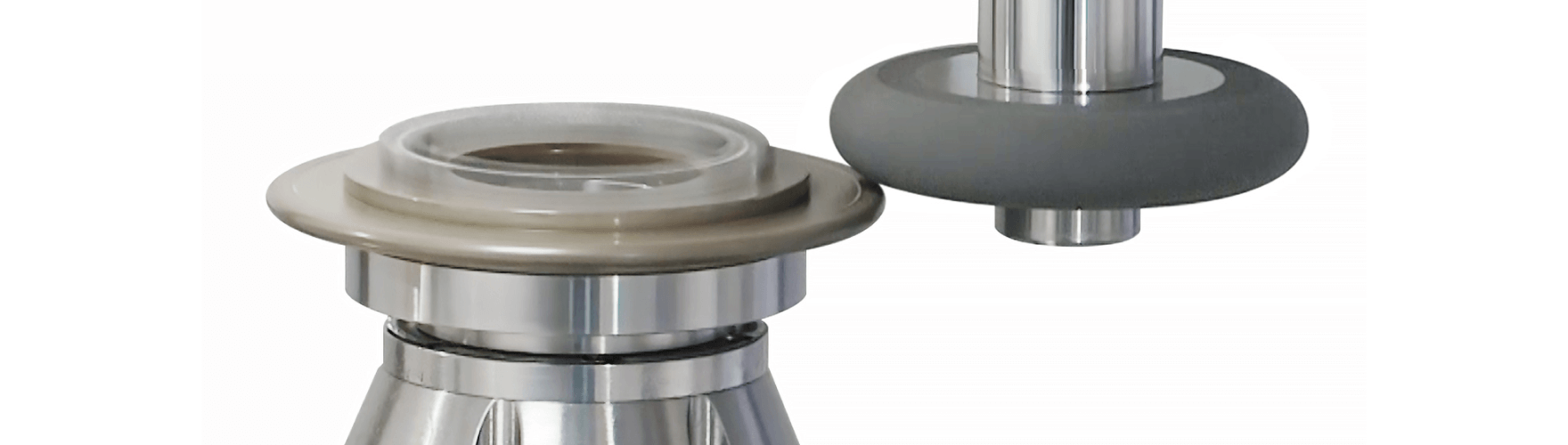

Высокоскоростной прецизионный шпиндель JD130S-24-BT30

Благодаря низкой вибрацией и хорошей термоустойчивости, он способен обеспечивать стабильное прецизионное шлифование в течение длительного времени.

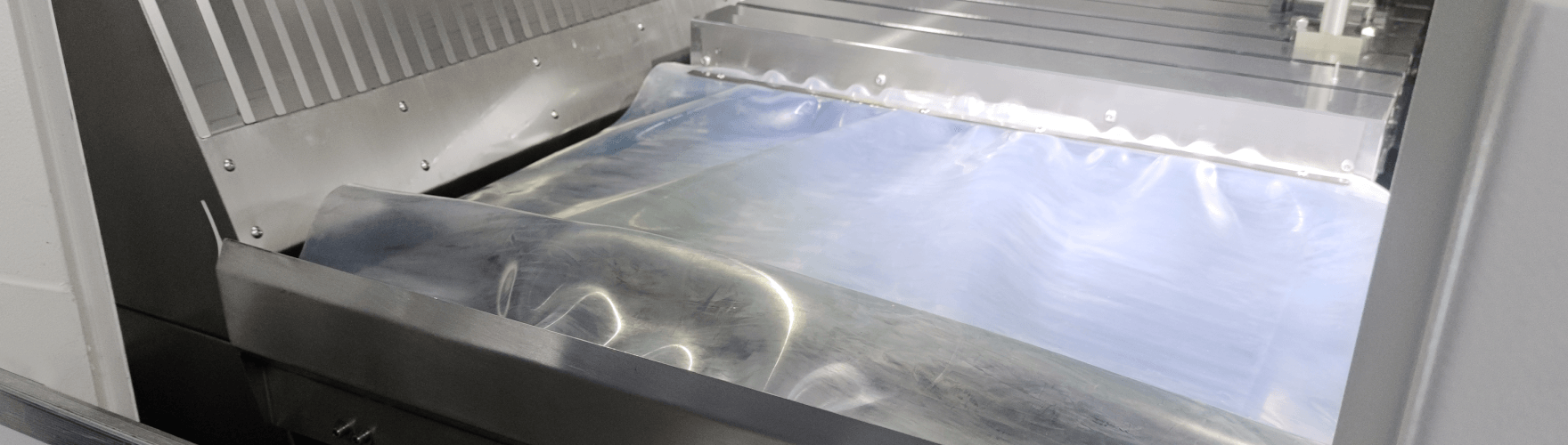

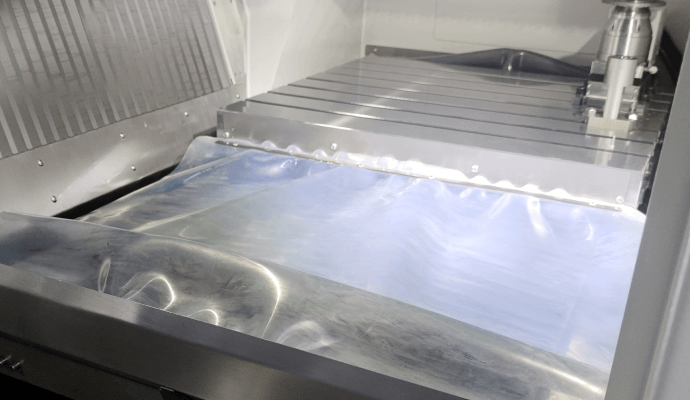

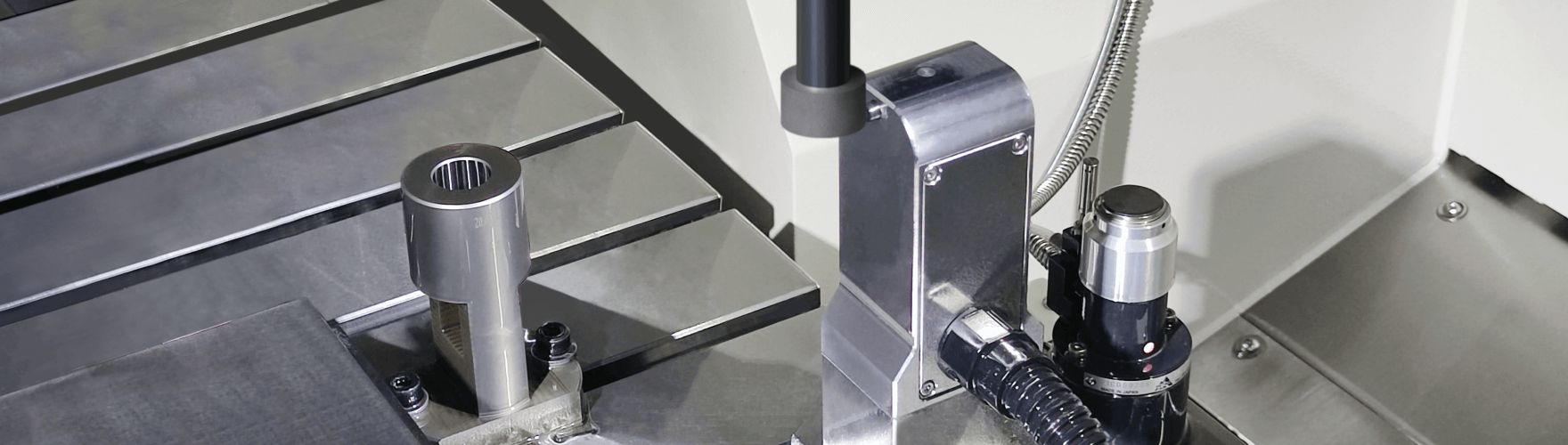

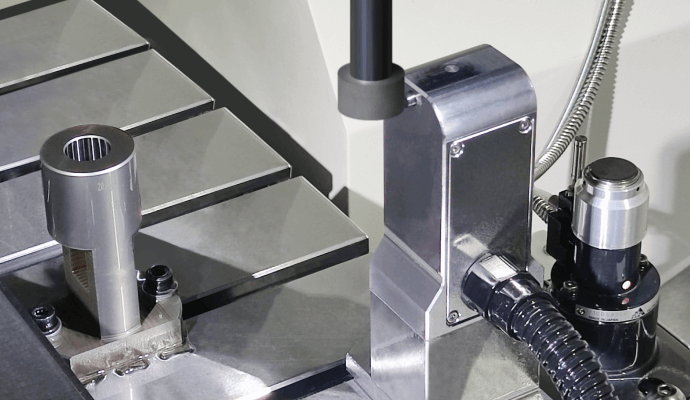

Шлифовальная система защиты защищает основные детали станка

Предотвращает проникновение шлифовальной стружки внутрь станка, уменьшает износ рейки и винта, а также обеспечивает точность станка.

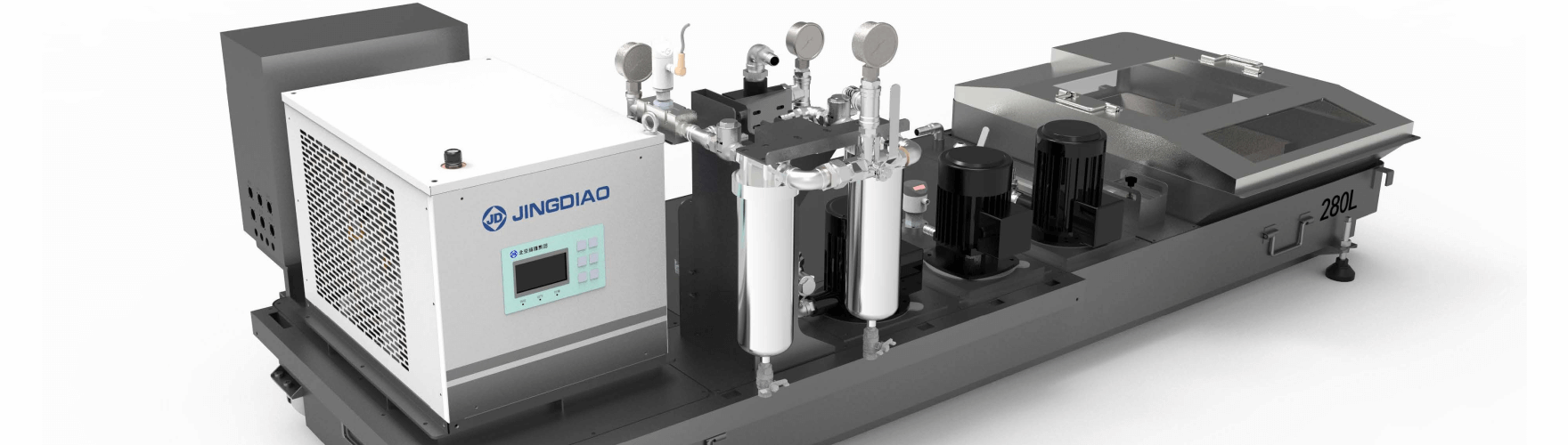

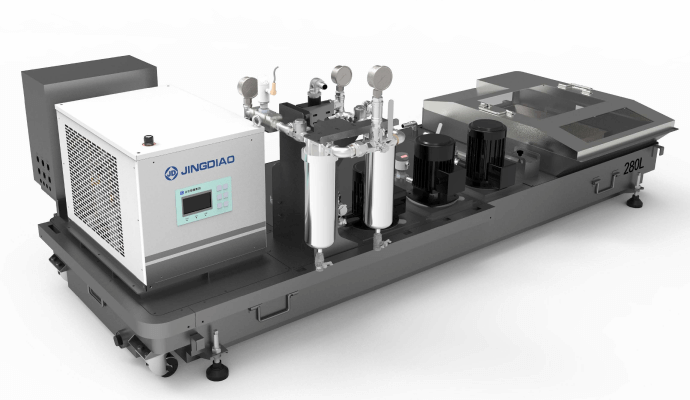

Высокоточная шлифовальная система фильтрации

Использование 4-ступенчатой системы фильтрации, точность фильтрации составляет 25 мкм.

Система подрезки шлифовального круга позволяет обеспечивать шлифовальную способность.

Шлифовальный круг забивается или абразив круга пассивируется после длительной работы, что приводит к снижению шлифовальной способности. Для повышения шлифовальной способности система обрезки шлифовального круга может выполнять обрезку в режиме онлайн.

Автоматическое устройство измерения диаметра шлифовального круга заменяет набор ручных инструментов и позволяет определить фактический диаметр шлифовального круга..

При первом использовании необходимо измерить диаметр шлифовального круга. Использование этого устройства позволит снизить вероятность чрезмерной резки и задирания боковой стенки отверстия. Использование этого устройства после подрезки позволит уменьшить погрешность ручного измерения.

Проверенные решения MCMI для прецизионной обработки

При сверлении, фрезеровании и шлифовании сложных металлических деталей шлифование является ведущим процессом. Основным инструментом, используемым при шлифовании, является шлифовальный круг, его фактический размер и износ при механической обработке определить не просто. Тем не менее, это непосредственно оказывает воздействие на точность деталей.

Предлагаемое MCMI решение для таких деталей позволяет достичь размерной точности 5~10 мкм. Это связано с тем, что высокоскоростные многоцелевые станки MCMI оснащены пристаночной системой контроля, способной автоматически измерять фактический размер и степень износа шлифовального круга. Этот процесс не требует ручного управления и может эффективно обеспечивать непрерывность обработки

+7 (495) 22-33-888,

+7 (495) 22-33-888,